SANT’ELPIDIO A MARE – Smart production, eco-produzione ed alta tecnologia scandiscono ormai la missione e i doveri di un’innovazione capace di disegnare una società ecosostenibile. In quest’ottica Dami, azienda di Sant’Elpidio a Mare produttrice di fondi e suole per calzature, ha introdotto un avanzato modello di eco-sviluppo con innovativi processi produttivi all’insegna dell’high tecnology. Teatro di questa rivoluzione smart è il nuovo DLab 4.0, evoluzione della R&D e creative house dell’azienda marchigiana, pensata per lo sviluppo di materiali, modelli e prototipi per supportare i clienti nel perseguire gli obiettivi di sostenibilità ambientale, design e funzionalità.

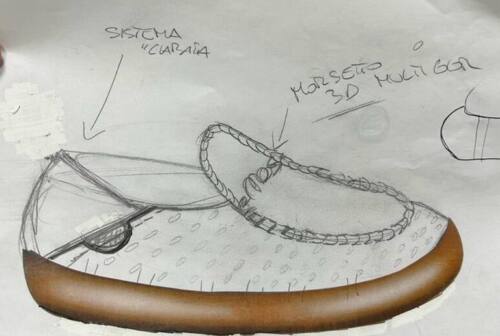

Nel nuovo laboratorio della sostenibilità si analizza, progetta e stampa in 3D, traducendo in prassi l’idea di poter produrre on demand qualunque forma, taglia e colore di fondi per calzature e abbattere contemporaneamente i tempi del time to market. La tecnologia di stampa 3D SLS è basata sulla sinterizzazione laser di polveri polimeriche e polimeri compositi. Nella prima fase del processo di stampa viene steso sulla superficie di stampa uno strato di polvere attraverso uno spalmatore detto “Recoater”. In seguito, uno o più laser in contemporanea delineano le geometrie CAD della sezione dello strato, “layer”, corrispondente, solidificando selettivamente le superfici esposte dal laser. Completata la realizzazione del layer secondo lo stesso schema, l’energia sarà calibrata per far sì che i vari e successivi strati si fondino assieme al fine di garantire l’isotropia del manufatto. A fine processo il modello verrà sommerso dalla polvere di materiale non sinterizzata. Basterà rimuovere il materiale non utilizzato per arrivare al prodotto 3D.

Gran parte della polvere viene riciclata e reimmessa nel processo. L’intero procedimento garantisce una prototipazione rapida, un elevato livello di personalizzazione del manufatto, un recupero di materiali biologici e biodegradabili, la riduzione delle emissioni di carbonio, un taglio netto agli sprechi di materiali (No Sfridi), una razionalizzazione e organizzazione produttiva ad hoc e l’aumento delle soluzioni creative. Per una transizione ecologica non soltanto dichiarata ma concreta. Perché, a volte, il futuro è già in atto.